Лазерная наплавка и аддитивные технологии

Лазерная наплавка — это технологический процесс, в процессе которого на поверхности изделия создается сварочная ванна с подачей в неё наплавляемого материала с последующей кристаллизацией и образованием защитного слоя. Создается высококачественное покрытие с металлургической связью с подложкой. В качестве наплавляемого материала могут использоваться как порошки, так и проволоки.

Восстановительная лазерная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный лазером металл близок по составу и механическим свойствам основному металлу.

Использование аддитивной технологии позволяет изготавливать детали сложной формы с внутренними криволинейными отверстиями, недоступными для изготовления другими методами обработки. Прямое изготовление с САПР и отсутствие множества переустановок детали на станке позволяет получить микронную точность изделия.

Обычно лазерные установки входят в состав роботизированных комплексов, тем самым система является полностью автоматизированным процессом.

Схема работы горелки установки лазерной наплавки

Особенность работы установки лазерной наплавки:

- Транспортирующий газ: отсутствует;

- Тип материала для напыления: порошок, проволока;

- Источник питания: сеть 380В/32А;

- Плавление материала: лазерный пучок.

Свойства покрытий и материалы

При наплавке используются материалы на основе Ni, Co, Fe с возможностью примесей широкой номенклатуры легирующих компонентов с различными механическими характеристиками.

Основные характеристики покрытий, наносимых методом лазерной наплавки:

|

|

Установка лазерной наплавки

Состав установки:

- Шкаф управления;

- Шкаф газоподготовки

- Питатель порошка;

- Источник лазерного излучения;

- Головка оптическая;

- Охладитель источника лазерного излучения;

- Охладитель оптики.

Преимущества метода:

- Ультрадисперсная структура покрытий;

- Минимальные тепловложения;

- Восстановление геометрии изделий;

- Высокий КИМ.

|

|

|

|

Оказываемые услуги по лазерным технологиям наплавки

ООО «РК Инжиниринг» всегда готово предложить свои услуги в проведении комплексных опытных и конструкторских работ с применением технологии лазерной наплавки, закалки и аддитивного выращивания.

Актуальные предложения:

- Стационарные: в производственных условиях.

- Выездные работы: на территории заказчика. Проектный комплекс лазерной установки под индивидуальные требования.

В комплекс мероприятий входит полное сопровождение технической документации на всех этапах выполнения работ.

Готовые решения в применении метода лазерной наплавки:

- Восстановление и упрочнение рабочих поверхностей бурового, энергетического, нефтедобывающего оборудования и запорной арматуры;

- Упрочнение навесного оборудования горнодобывающей, сельскохозяйственной, строительной, автомобильной техники;

- Восстановление геометрии валов и ответственных сложных изделий

- Закалка режущего инструмента, резьбовых поверхностей, цилиндрических деталей

- Изготовление деталей сложной формы, восстановление геометрии изношенных лопаток авиационных турбин, атомных, тепловых и гидроэлектростанций.

|

|

|

Примеры выполненных работ

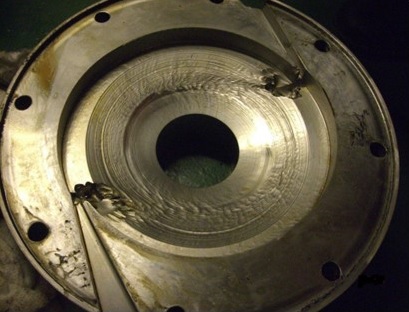

1) Восcтановление геометрии крышки насоса для перекачки жидкости балластных танков

|

Среда: жидкость с абразивными частицами (до 6%). Проблема: коррозионно-абразивный износ. |

|

Решение: Проведение наплавки с последующим упрочнением слоем карбида вольфрама методом высокоскоростного напыления и алмазная шлифовка позволили полностью восстановить деталь. Всего отремонтировано 2 детали.

|

До ремонта |

После ремонта |

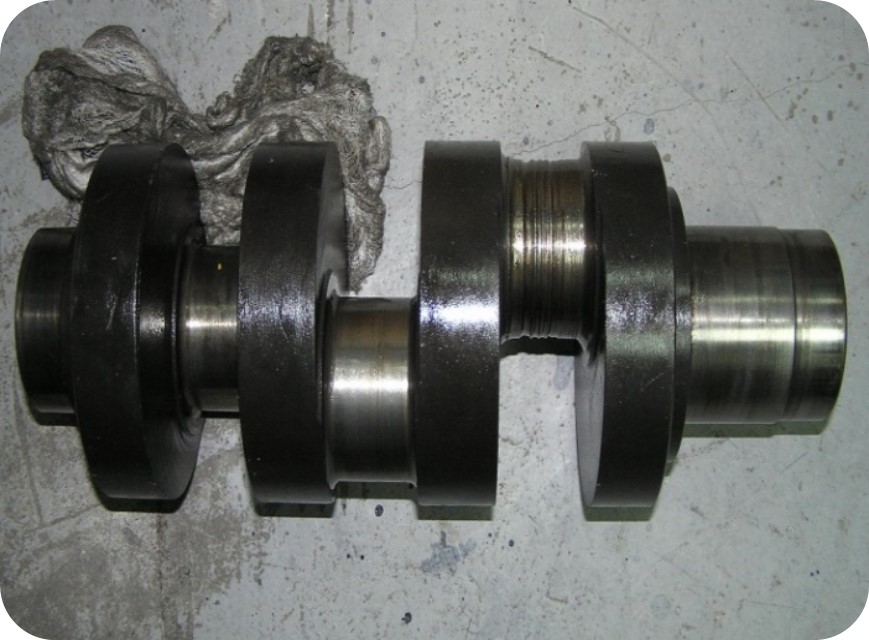

2) Восстановление геометрии коленчатых валов в судостроении и авторемонте

|

Проблема: Износ шеек коленчатых валов. Выработка ресурса, уменьшение толщины диаметра шейки посадки вкладышей.

Решение: Лазерная наплавка, напыление шеек для повышения ресурса и увеличение износостойкости.

|

|

|

Лазерная наплавка |

Напыленное износостойкое покрытие |

3) Восстановление геометрии кулачков распределительных валов ДВС в судостроении и авторемонте

Проблема:

Выработка на поверхности кулачка.

Решение:

Восстановление геометрии и упрочнение кулачков методом лазерной наплавки и последующая шлифовка в размер.

|

Механический износ |

Восстановление геометрии |

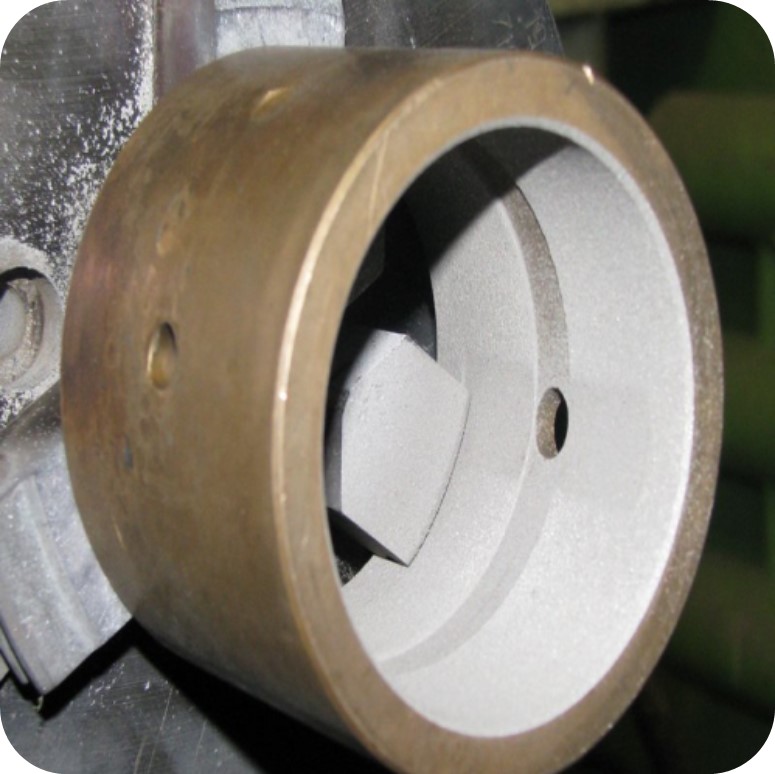

4) Восстановление геометрии вкладышей судовых и автомобильных ДВС

Проблема:

Износ внутренней поверхности коренных и шатунных вкладышей.

Решение:

Восстановление и упрочнение внутренней поверхности: лазерная наплавка, высокоскоростное напыление и шлифовка в размер.

|

После ремонта |

Механический износ |

5) Восстановление геометрии шеек и втулок шатунов судовых и автомобильных ДВС

Проблема:

Износ верхних и нижних шеек шатунов.

Решение:

Восстановление внутренних поверхностей: лазерная наплавка, высокоскоростное напыление и шлифовка в размер.

|

До восстановления |

После восстановления |

6) Восстановление геометрии крыльчатки турбины (картриджа) методом лазерной наплавки

Проблема:

Механический износ крыльчатки турбины.

Решение:

Восстановление (выращивание) и упрочнение лопастей крыльчатки.

|

Изношенные лопасти крыльчатки |

Восстановленная крыльчатка турбины |

7) Восстановление геометрии клапанов судовых и автомобильных ДВС методом лазерной наплавки

Проблема:

Износ впускных и выпускных клапанов.

Решение:

Восстановление и упрочнение юбок клапанов наплавкой и шлифовка (притирка) в размер.

|

Восстановление геометрии клапанов |

Вид после восстановления |

8) Восстановление геометрии пальцев поршня судовых и автомобильных ДВС методом лазерной наплавки

Проблема:

Механических износ поверхности пальца поршня.

Решение:

Восстановление и упрочнение наплавкой и шлифовка в размер.

Выработка поверхности пальца поршня |

Вид после восстановления |

9) Ремонт лопатки паровой турбины с применением технологий лазерной наплавки

Проблема:

Дефект, вызванный паракапельной коррозией лопатки.

Решение:

Твердосплавная наплавка на основе Стеллит 6. Зона перемешивания металла наплавки и подслоя не превышает 0,5 мм.

|

Процесс восстановления поврежденный участков |

Вид ремонтного покрытия на кромке лопатки |

10) Восстановление и упрочнение трубы контура охлаждения АЭС методом лазерной наплавки

Проблема:

Повышенный гидроабразивный и кавитационный износ внутренних поверхностей трубопроводов контура охлаждения АЭС.

Решение:

Восстановление изношенной поверхности наплавкой и нанесение функционального слоя с повышенными характеристиками в отношении кавитационного и гидроабразивного изнашивания.

Процесс лазерно-порошковой наплавки |